金属丝是现代工业制造中不可或缺的重要材料,广泛应用于建筑、电子、通讯、航空航天等领域,为了满足不同领域的需求,金属丝需要经历一系列的加工工艺,以提高其性能和使用价值,本文将详细介绍金属丝加工工艺的全过程,帮助读者了解金属丝如何从原材料转化为精细产品。

金属丝原材料准备

金属丝加工的第一步是准备原材料,常见的金属丝原材料包括铜、铝、钢等,在加工前,需要对原材料进行质量检验,确保其符合加工要求,还需要根据产品需求和加工工艺,将原材料切割成合适的长度和形状。

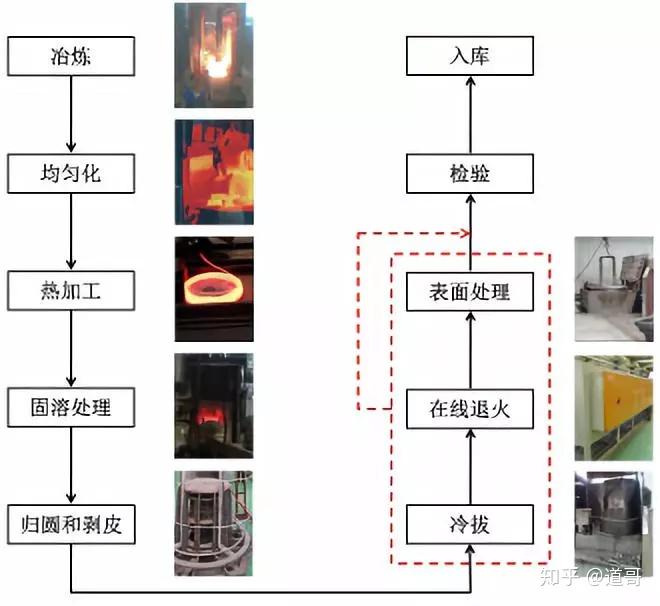

金属丝加工工艺流程

1、熔炼与铸造

根据原材料的特性,采用相应的熔炼工艺将金属熔化成液态,然后通过铸造工艺将其制成一定的形状,为后续加工提供基础。

2、热轧与冷轧

热轧是将铸造后的金属坯料通过热轧机进行塑性变形,以得到所需的形状和尺寸,冷轧则是在金属冷却后进行轧制,以获得更精确的尺寸和表面质量。

3、拉拔

拉拔是金属丝加工的关键环节,通过拉拔机将金属棒材逐步拉伸,使其截面减小,长度增加,以获得所需的丝径。

4、热处理

热处理包括退火、正火、淬火和回火等工艺,旨在改善金属丝的力学性能和内部组织,提高其使用性能。

5、表面处理

金属丝加工过程中需要进行表面处理,包括酸洗、镀锌、涂油等,以提高金属丝的耐腐蚀性和美观性。

6、精细加工

根据产品需求,对金属丝进行切割、磨光、校直等精细加工,以获得最终的产品。

金属丝加工设备与技术

金属丝加工需要借助先进的设备和技术来实现,常见的加工设备包括熔炼设备、铸造设备、轧机、拉拔机、热处理设备、表面处理设备等,随着科技的发展,数控技术、自动化技术、智能化技术等也逐渐应用于金属丝加工领域,提高了加工精度和效率。

金属丝加工的质量控制与检测

为了保证金属丝的质量,加工过程中需要进行严格的质量控制与检测,包括原材料的质量检验、加工过程中的质量检测以及最终产品的性能检测,常见的检测方法包括化学分析、物理性能测试、金相组织检验、无损检测等。

金属丝加工工艺是一个复杂的过程,需要经历熔炼、铸造、热轧、冷轧、拉拔、热处理、表面处理等多个环节,在这个过程中,先进的设备和技术以及严格的质量控制与检测都是确保金属丝质量的关键,通过金属丝加工,我们可以将原材料转化为高性能、高价值的精细产品,为现代工业制造提供有力支持,随着科技的进步,金属丝加工技术将不断发展和创新,为各领域提供更多优质的产品和服务。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...